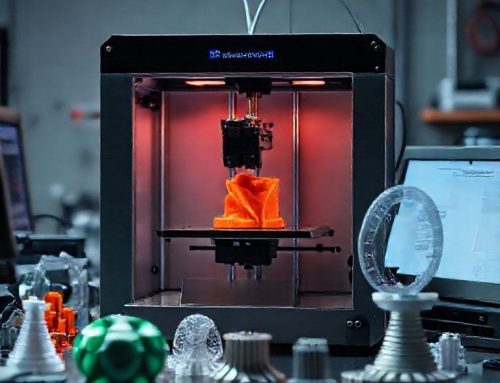

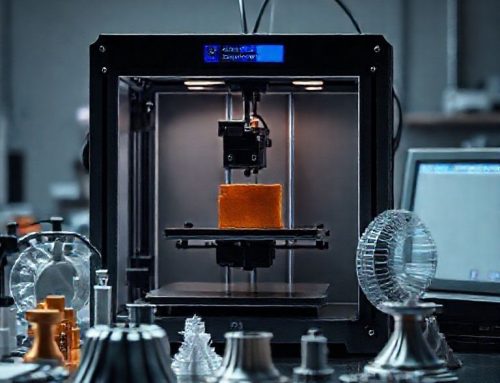

3D-печать – это удивительная технология, открывающая безграничные возможности для творчества, прототипирования и производства. Однако каждый, кто хотя бы раз сталкивался с созданием собственных моделей, знает: время печати может измеряться часами, а иногда и сутками. Ожидание готового изделия превращается в настоящий марафон терпения. К счастью, путь к ускорению процесса лежит не только в покупке более дорогого принтера, но и в грамотной подготовке 3D-модели. Формат STL является «внутренним языком» вашего принтера, и от того, насколько «гладко» он будет прочитан, зависит скорость и качество конечного результата.

В этой статье мы собрали 5 ключевых, но часто упускаемых из виду приемов оптимизации STL-файлов. Эти методы помогут вам сократить время печати на 20-40% и более, сохранив при этом идеальное качество детализации. Мы поговорим не о сложном моделировании, а о хитростях постобработки, которые освободят ваше время и ресурсы принтера.

1. Удаление внутренних полостей и невидимых деталей

Представьте, что ваша 3D-модель – это не просто поверхность, а объемный объект. Часто мы создаем детали, которые в реальном мире никогда не будут видны: внутренности корпуса, сложные заполнения подставки или невидимые части сложного механизма. Казалось бы, принтер просто напечатает их внутри, и ничего страшного. Но это не так.

Каждый слой, который принтер накладывает, даже если он полностью скрыт внутри другой детали, требует времени на экструзию пластика, перемещение головки и выдержку. Более того, печать скрытых полостей приводит к чрезмерному расходу материала и увеличивает нагрузку на механику принтера, ускоряя его износ. Самое неприятное – сложности с удалением поддержек из внутренних камер. Они могут намертво «прикипеть» к стенкам, превращая красивую деталь в мусор.

Решение: Перед финальным экспортом в STL внимательно изучите модель со всех сторон. Используйте инструменты булевой логики (вычитание, пересечение) в вашем CAD-софте (например, Fusion 360, Blender, SolidWorks), чтобы удалить все внутренние геометрии, которые не влияют на внешний вид или прочность. Если вы печатаете, к примеру, сложную коробку с перегородками, убедитесь, что дно и стенки имеют реалистичную толщину, а не состоят из одного полигона. Убрав внутренности, вы сократите объем данных в STL и, как следствие, количество слоев, которые должен пропечатать принтер. Это один из самых действенных способов ускорить печать монолитных деталей.

2. Упрощение геометрии (Редукция полигонов) без потери качества

Современные 3D-сканеры и моделирующие программы генерируют STL с огромным количеством полигонов (треугольников). Это делает модель визуально гладкой на экране, но для 3D-принтера избыточная детализация – лишняя нагрузка. Слишком плотная сетка приводит к тому, что файл STL становится гигантским (сотни мегабайт), а слайсер (программа для подготовки к печати) долго его обрабатывает, подвисает, а иногда даже выдает ошибки. Принтер же все равно выводит слои пикселями определенной высоты, и миллионы невидимых микро-треугольников просто не успеют сыграть роли.

Решение: Проведите редукцию полигональной сетки. Большинство профессиональных программ (например, Meshmixer, Magics, Blender) имеют инструменты упрощения (Simplify, Reduce). Задача – найти баланс. Ваша цель – убрать полигоны там, где они не влияют на кривизну поверхности. Например, на абсолютно плоских стенах или длинных прямых отрезках. Для этого часто используют функцию «Упрощение с сохранением краев» (Keep Sharp Edges). Это позволяет оставить высокую детализацию на углах и изгибах, но радикально сократить количество полигонов на ровных поверхностях.

Современные слайсеры (Cura, PrusaSlicer) имеют встроенные функции упрощения, но доверять им на 100% нельзя – они часто сглаживают нужные грани. Лучше сделать это на этапе подготовки модели. Результат: файл весит в 10 раз меньше, слайсер открывает его за секунды, а время расчета путей и печати сокращается, ведь процессору принтера не нужно перебирать лишние данные.

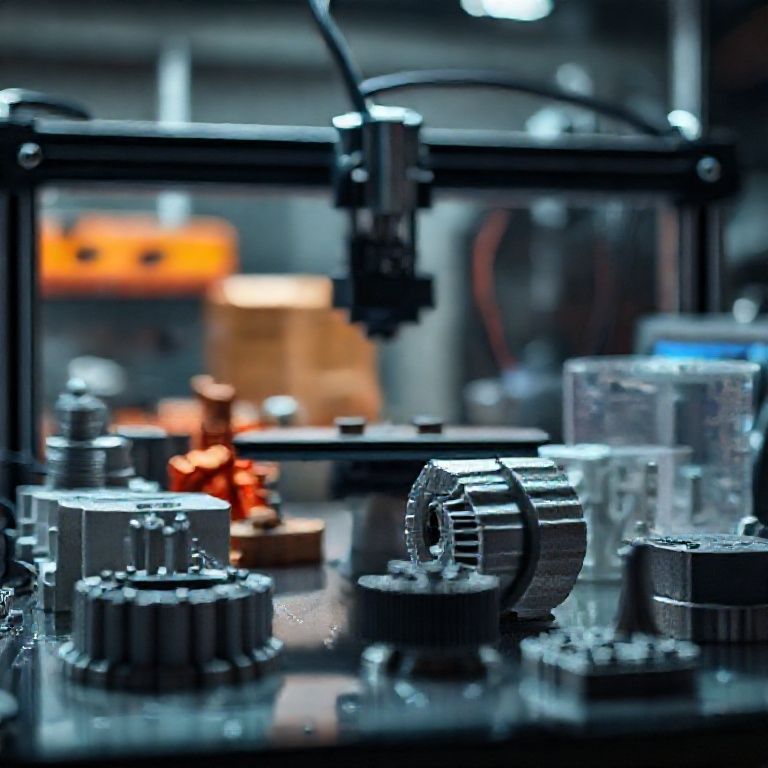

3. Оптимизация ориентации модели для минимизации поддержек

Поддержки – необходимое зло для FDM-печати. Они нужны, чтобы печатать свисающие элементы, но на их создание уходит колоссальное количество времени и пластика. К тому же, после печати их нужно удалять, что портит внешний вид и требует дополнительной обработки. Многие пользователи просто кладут модель «как ляжет» и включают автоматическую генерацию поддержек. Но это расточительно.

Решение: Потратьте 2 минуты на поворот модели в слайсере перед нарезкой. Ваша цель – минимизировать нависания (overhangs). Классический пример: печать шестерни или винта. Если положить их на бок, потребуется поддержка внутри отверстия вала и под каждой зубчатой кромкой. Это долго и сложно удалять. Если же поставить их вертикально (втулкой вниз), поддержки понадобятся только для небольших свисаний верхней части зубьев, а внутренний вал будет печататься вообще без поддержек, так как он является сквозным отверстием.

Также стоит учитывать направление слоев. Поворачивая модель, можно добиться, чтобы слои шли вдоль более нагруженных частей, повышая прочность, и чтобы лицевая сторона (самая видимая) была обращена вверх, так как на верхних поверхностях (особенно горизонтальных) качество всегда хуже, чем на боковых вертикальных. Правильная ориентация может сократить время печати на 30-50% за счет отказа от громоздких поддержек.

4. Правильная работа с мелкими деталями и фасками

Каждый производитель пластика рекомендует минимальный радиус сопла (обычно 0.4 мм). Это значит, что любая деталь тоньше 0.4 мм просто не будет напечатана корректно. Часто дизайнеры добавляют на модели микро-фаски (скругления) или тонкие надписи для красоты. На экране это выглядит отлично, но при печати слайсер просто игнорирует детали меньше сопла, превращая их в «пиксельный мусор». При этом он все равно пытается их обработать, создавая огромное количество крошечных перемещений (travel moves), которые замедляют печать и увеличивают риск засорения сопла (stringing).

Решение: Проанализируйте модель на наличие деталей, тоньше диаметра сопла. Если вы видите надписи или рельеф толщиной 0.2 мм при сопле 0.4 мм, от них нужно либо отказаться, либо увеличить до минимально допустимого размера. Также стоит избегать микроскопических фасок на углах. Оптимальный радиус фаски или скругления должен быть сопоставим с диаметром сопла (от 0.2 до 0.6 мм). Убрав непечатаемые микро-детали, вы значительно облегчите работу слайсеру. Он не будет генерировать лишних перемещений, и принтер сможет выдать на максимум скорости именно те элементы, которые реально будут видны.

5. Использование вспомогательных мостов и «змейки» (Wipe Tower) для перемещений

Этот пункт относится скорее к настройкам слайсера, но корень проблемы кроется именно в геометрии STL. Принтер не может печатать в воздухе. Когда он переходит с одной части модели на другую, он должен пройти пустое пространство. Если этот путь проходит над уже напечатанными слоями, он может оставлять некрасивые нити (stringing), которые потом придется удалять. Чтобы этого избежать, принтер поднимает голову и летит на «парашюте» (возвратный ход без экструзии). Но и этот процесс занимает время.

Решение: Настройте «Ретракт» (Retraction) и «Заполнение перемещений» (Wipe/Coasting). Но есть и хитрый прием на уровне модели: создание «мостов» или использование печати в режиме «Все сразу» (Print by layer), если это многократная печать. Однако самый действенный совет для единичной сложной детали – это использование «Wipe Tower» (башня очистки) в многоцветной печати или просто оптимизация пути перемещений (Combing Mode). Если вы печатаете деталь с множеством разрозненных элементов, попробуйте разбить печать на слои (слайсер обычно делает это сам), чтобы голова летела по прямой, а не по сложному маршруту.

Главный вывод: при моделировании старайтесь группировать мелкие элементы в связные блоки. Чем длиннее путь перемещения «в холостую», тем больше времени уходит на разгон и торможение механики. Компактное расположение геометрии внутри одного STL файла минимизирует «пролеты» и максимизирует время непрерывной экструзии, что является залогом высокой средней скорости печати.

Заключение

Оптимизация STL – это не погоня за абсолютным минимумом полигона, а поиск баланса между скоростью, качеством и ресурсами. Инвестируя 10-15 минут в подготовку модели перед отправкой в печать, вы экономите часы ожидания и килограммы испорченного пластика. Помните: лучшая печать – это продуманная печать. Используйте эти 5

Leave A Comment