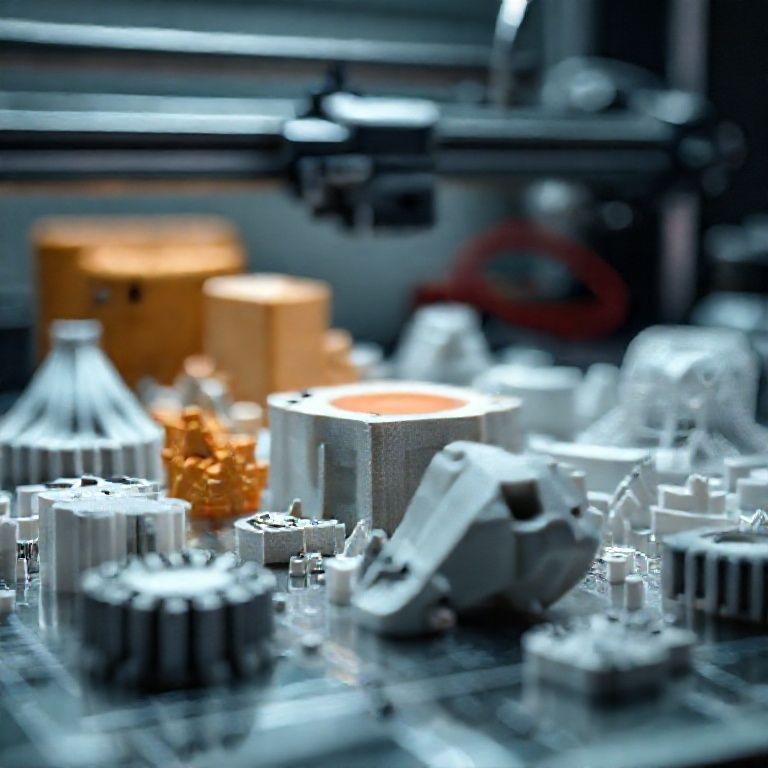

Создание кастомных деталей для 3D-печати позволяет адаптировать технологии под уникальные задачи, от ремонта техники до разработки прототипов. Эта статья объясняет, как правильно моделировать детали в 3D-софте, оптимизировать их для печати и достичь максимального качества.

1. Выбор программного обеспечения для 3D-моделирования

Успех кастомного проектирования зависит от выбранного инструмента. Рассмотрим популярные варианты:

- Fusion 360 — облачный CAD-редактор с мощными инструментами для инженерных решений.

- Blender — бесплатный 3D-редактор с возможностями моделирования и анимации.

- Tinkercad — удобный для новичков веб-редактор с базовыми функциями.

- Autodesk Inventor — профессиональное ПО для сложных механических моделей.

Если вы работаете с деталями для 3D-принтеров, важно учитывать требования материала и технологий. Например, поддержка STL-формата и возможность экспорта с минимальными отклонениями.

2. Пошаговое создание модели

Следуйте этим шагам для точного проектирования:

- Определите назначение детали — ремонт, прототипирование или массовое производство.

- Создайте цифровой чертеж — используйте измерения и технические параметры.

- Добавьте структуру поддержки — особенно для сложных геометрий.

- Проверьте плотность инфилля — оптимальное соотношение прочности и экономии материала.

Пример: создание фиксатора для 3D-принтера. Измерьте размеры оригинальной детали, скопируйте их в Fusion 360, уточните параметры пошагового вывода.

3. Оптимизация модели для печати

Ошибки моделирования часто приводят к некачественным печатям. Избегайте:

- Пропусков между стенками — они вызывают деформацию.

- Неверной ориентации модели — выбирайте направление, минимизирующее количество поддержек.

- Избыточного количества деталей — объединяйте отдельные части в одну модель.

Используйте плагины в Blender или Tinkercad для автоматизации проверок. Например, инструмент 3D Print Toolbox в Fusion 360 анализирует модель на наличие ошибок.

4. Настройка параметров 3D-печати

После экспорта модели в программы срезов (Slicer) важно настроить:

- Высоту слоя — 0.1–0.3 мм для деталей с мелкими деталями.

- Температуру насадки — подберите под тип пластика (PLA, ABS и т.д.).

- Скорость печати — снижение скорости улучшает точность.

Тестирование на мини-печатях помогает выявить ошибки до финального запуска.

5. Постобработка и тестирование

После печати:

- Удалите поддержку с помощью пилки или химического раствора.

- Полируйте поверхность для эстетического вида.

- Проведите механические испытания — проверьте прочность и устойчивость к нагрузке.

Если деталь требует точности (например, для медицинского оборудования), используйте методы сканирования и коррекции модели.

6. Распространенные ошибки и их исправление

Ошибки в моделировании часто приводят к отказу деталей:

- Некорректные углы наклона — добавьте минимальный угол 15° для головки печати.

- Плохая калибровка принтера — регулярно проверяйте размеры тестовых моделей.

- Игнорирование физических свойств материала — учитывайте расширение при нагреве.

Пример исправления: если деталь раскачивается, измените геометрию или добавьте усиление в критических зонах.

7. Заключение

Создание кастомных деталей для 3D-принтеров требует понимания принципов моделирования, материалов и технологий печати. Следуя рекомендациям, вы сможете точно воспроизводить детали и улучшать качество печати. Помните: практика и эксперименты — ключ к освоению техники.

«

Leave A Comment