3D-печать против литья под давлением: сравниваем стоимость, скорость и эффективность материалов

Введение

3D-печать и литье под давлением — два самых популярных метода производства пластиковых деталей. Каждый из них имеет свои преимущества и недостатки, а выбор зависит от конкретных задач: объема партии, требований к точности, сроков и бюджета. В этой статье мы сравним эти технологии по ключевым критериям: стоимость, скорость изготовления и эффективность использования материалов.

Что такое 3D-печать и литье под давлением?

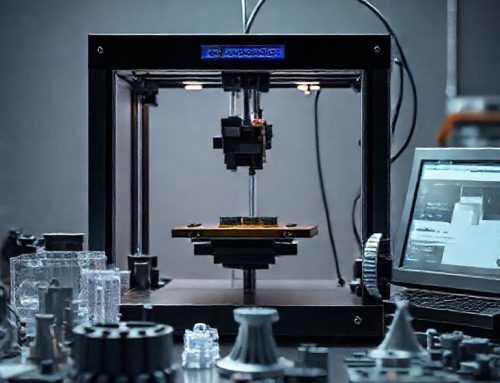

3D-печать (аддитивное производство) — это технология создания объектов слой за слоем из цифровой 3D-модели. Наиболее распространенные методы — FDM ( fused deposition modeling) и SLA (stereolithography).

Литье под давлением — это процесс впрыска расплавленного пластика в металлическую форму под высоким давлением. После охлаждения деталь извлекается из пресс-формы. Этот метод широко используется в массовом производстве.

Сравнение по стоимости

Стоимость — один из главных факторов при выборе технологии.

- 3D-печать: Низкие стартовые затраты. Не требует изготовления пресс-форм. Подходит для прототипирования и мелкосерийного производства.

- Литье под давлением: Высокие начальные вложения в пресс-форму (от нескольких тысяч до десятков тысяч долларов). Однако стоимость одной детали резко падает с увеличением объема партии.

Для небольших партий (до 100–200 деталей) 3D-печать обычно выгоднее. При переходе к серийному производству (тысячи единиц) литье под давлением становится экономически оправданным.

Скорость производства

Скорость изготовления зависит от сложности детали и выбранной технологии.

- 3D-печать: Быстрое начало производства. Не нужно ждать изготовления пресс-формы. Однако скорость печати ограничена: одна деталь может печататься от нескольких минут до нескольких часов.

- Литье под давлением: Долгий этап подготовки (создание пресс-формы — от 2 до 8 недель). Зато цикл литья одной детали занимает от 15 секунд до 2 минут. Это делает метод идеальным для массового производства.

Если нужно срочно получить прототип — 3D-печать выигрывает. Для крупной партии — литье под давлением.

Эффективность использования материалов

Рациональное использование материала влияет на себестоимость и экологичность процесса.

- 3D-печать: Используется только столько материала, сколько необходимо для создания детали. Однако могут потребоваться поддержки (scaffolding), которые потом удаляются. Современные slicer-программы оптимизируют расход.

- Литье под давлением: Высокий расход материала из-за необходимости заполнять литниковую систему и формовочные каналы. Часть пластика может идти в отходы, особенно при наладке оборудования.

3D-печать более материалoefficientна для единичных деталей. Литье эффективнее при больших объемах, но сопровождается значительными отходами на этапе настройки.

Качество и точность

Точность геометрии и качество поверхности — важные параметры.

- 3D-печать: Точность зависит от типа принтера и технологии. FDM дает видимые слои, SLA — гладкую поверхность. Для функциональных деталей часто требуется постобработка.

- Литье под давлением: Высокая точность и повторяемость. Готовые детали имеют гладкую поверхность и соответствуют строгим допускам. Идеально для конечного продукта.

Если важна эстетика и точность — литье под давлением предпочтительнее. Для функциональных прототипов и定制ных деталей подойдет 3D-печать.

Выбор технологии: на что ориентироваться?

Решение зависит от нескольких факторов:

- Объем производства (мелкая партия — 3D-печать, серия — литье)

- Сроки (срочность — 3D-печать)

- Требования к точности и качеству поверхности (высокие — литье)

- Бюджет (ограниченный — 3D-печать)

- Сложность геометрии (сложные формы — 3D-печать)

Часто компании комбинируют обе технологии: сначала создают прототип на 3D-принтере, тестируют, а затем переходят на литье под давлением для массового выпуска.

Заключение

3D-печать и литье под давлением — не взаимозаменяемые, а дополняющие технологии. 3D-печать выигрывает в гибкости, скорости запуска и низких стартовых затратах. Литье под давлением — в экономичности на больших объемах, качестве и точности. Понимание преимуществ каждого метода позволяет выбрать оптимальное решение для вашего проекта.

»

Leave A Comment