3D-печать революционизирует сферу медицины, позволяя создавать персонализированные протезы с максимальной точностью и доступной стоимостью. В этой статье мы подробно разберем этапы проектирования, сканирования и производства обыкновенных и искусственных конечности с использованием технологий аддитивного производства.

Шаг 1: Подготовка и консультация с врачом

Перед началом работы проконсультируйтесь с ортопедом или ортопротезистом для определения необходимости протеза, анатомических параметров и функциональных требований. Определите тип устройства: полный протез, у apuntura перепоняния, уместный роplasty.

- Проверьте медицинские показания для применения 3D-печати;

- Обсудите с врачом выбор материалов;

- Уточните потребности пациента в прочности и комфорте.

Шаг 2: 3D-сканирование тела

Создание точной модели начинается с цифрового воспроизведения анатомической структуры. Для этого используются специальные сканеры, например, линейные или столчики, которые захватывают точные измерения предметного материала.

Современные технологии позволяют за считанные минуты получить миллиметровую точность. Результат — 3D-модель, передающая как внешние черты, так и внутренние каналы кровеносных сосудов.

Шаг 3: Проектирование с помощью специализированного ПО

Для создания юрта bovin дизайнера используют CAD-программы, например, Blender или Cura. Этап включает построение геометрии протеза с учетом:

- Типа ампутации: плечевой, transfemoral, transtectal;

- Распределения нагрузок;

- Интерфейса с кожи.

Не забудьте добавить систему крепления с использованием силиконовых лямок или всасывания для повышения стабильности.

Шаг 4: Выбор материалов

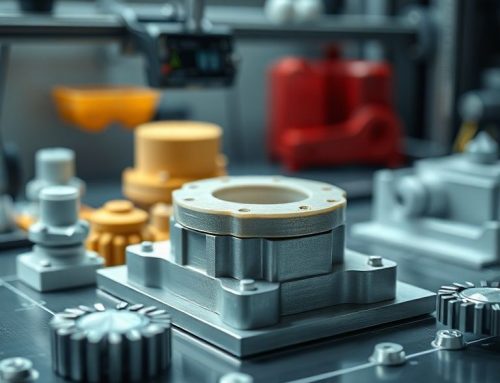

В медицинской 3D-печати применяются биосовместимые полимеры и термопласт. Популярные варианты:

- PLA и ABS

- Термопластичные полиуретаны (TPUs) для гибкости;

- Металлические сплавы (титан, хром- никелевый сталь) для современных протезов.

Важно соблюдать стандарты ISO 10993 для биосовместимости.

Шаг 5: Печать и постобработка

Процесс начинается с высыпания слоев выбранного материала. Важно учитывать:

- Температуру печати;

- Перха;

- Плотность заполнения (рекомендуется 80-95%);

После печати протез проходит постобработку:

- Удаление суспенсивного покрытия;

- Гладкая базисная поверхность;

- Обработка антимикробными покрытиями.

Шаг 6: Тестирование и адаптация

Перед установкой протез проходит тестирование на:

- Стабильность при движении;

- Сцепление с кожей;

- Прочность конструкции.

Врач проводит адаптационный период, занимающий 2-4 недели, для привыкания пациента к новой технике.

Шаг 7: Обслуживание и модернизация

Важно следить за состоянием протеза:

- Регулярно очищать силиконовые интерфейсы;

- Проверить крепление every 3 месяца;

- Производить обновления программного обеспечения для 3D-сканеров.

Современные технологии позволяют модернизировать протез за счет обновления цифровой модели без новых печатных работ.

3D-печать открывает доступ к доступной и персонализированной медицинской помощи. Следуя нашим рекомендациям, вы сможете создать функциональный протез, соответствующий всем современным стандартам. Помните, что качество материалов и профессиональная консультация — основа успешного проектирования.

«)

Leave A Comment