Мастерство печати на смоле: как исправить проблемы со слоистой адгезией в высокодетализированных моделях

Введение

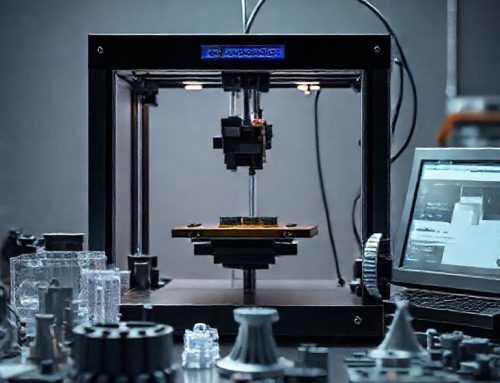

3D-печать на смоле (SLA/DLP) – это технология, позволяющая создавать модели с невероятной детализацией и гладкой поверхностью. Однако, несмотря на свои преимущества, она сталкивается с распространённой проблемой – плохой адгезией между слоями, особенно в моделях с тонкими элементами, большими выступами или сложной геометрией. Отслоения, растрескивание и обломы – частые гости при неоптимальных настройках. В этой статье мы подробно разберём причины этих проблем и дадим практические решения для их устранения.

Понимание адгезии слоёв в смоле

Адгезия между слоями в SLA-печати зависит от полимеризации – процесса, при котором ультрафиолетовый свет превращает жидкие фотополимеры в твёрдый пластик. Каждый новый слой должен надёжно «сцепиться» с предыдущим. Если степень полимеризации недостаточна, между слоями образуется слабое место.

Ключевые факторы, влияющие на адгезию:

- Интенсивность и качество UV-света

- Время экспозиции (SLA) или время выдержки (DLP/LCD)

- Температура смолы и окружающей среды

- Тип и состояние смолы

- Геометрия модели и ориентация

- Качество слоя (толщина, равномерность)

Распространённые причины плохой адгезии

1. Недостаточная экспозиция

Самая частая причина. Если время выдержки слишком низкое, слой не успевает полностью полимеризоваться, и следующий слой не может надёжно к нему прикрепиться. Особенно это критично в моделях с высоким отношением высоты к площади основания.

2. Перегрев матрицы (LCD-принтеры)

Длительная печать может привести к перегреву LCD-матрицы. Это снижает интенсивность UV-света, что эквивалентно уменьшению экспозиции. Результат – неполная полимеризация и плохая адгезия.

3. Некачественная или старая смола

Смола теряет свои свойства со временем, особенно при неправильном хранении (под воздействием света, влаги, перепадов температур). Старая смола может не полимеризоваться должным образом.

4. Высокая температура в помещении

Слишком тёплая среда (выше +28°C) может привести к «перекрестной полимеризации» – когда смола начинает затвердевать в неположенных местах, что нарушает чёткость слоёв и их адгезию.

5. Сложная геометрия и неправильная ориентация

Модели с большими горизонтальными выступами, тонкими частями или острыми углами создают высокие отрывающие усилия при отделении от слоя. При слабой адгезии это приводит к обрывам.

Практические решения

1. Оптимизация времени выдержки

Начните с теста на градиентной маске (например, Anycubic Grayscale 2). Печатайте её с разными значениями экспозиции и выберите минимальное время, при котором все детали маски промываются и не липнут к ванне. Для высокодетализированных моделей может потребоваться увеличение времени выдержки на 10–30% по сравнению со стандартными настройками.

2. Контроль температуры

Поддерживайте температуру в помещении в диапазоне +20…+25°C. Для LCD-принтеров используйте активное охлаждение матрицы (внешний вентилятор). Дайте принтеру «отдохнуть» между длительными печатями.

3. Выбор и хранение смолы

Используйте качественные, свежие смолы от проверенных производителей. Храните их в плотно закрытых тёмных ёмкостях при комнатной температуре. Перед печатью перемешивайте смолу, но избегайте попадания пузырьков.

4. Ориентация модели и поддержки

Поворачивайте модель так, чтобы критические детали не лежали горизонтально. Используйте достаточное количество тонких, но жёстких поддерживающих элементов (спиц), особенно на выступающих частях. Угол наклона 45–60° часто оптимален.

5. Постобработка

После печати тщательно промойте модель изопропиловым спиртом (или специализированным раствором) и проведите постполимеризацию в UV-камере. Это завершает процесс полимеризации и значительно улучшает механические свойства.

Заключение

Проблемы со слоистой адгезией в высокодетализированных SLA-моделях решаемы. Ключ – в системном подходе: правильные настройки, контроль условий печати, качественные материалы и грамотная подготовка модели. Экспериментируйте, ведите журнал настроек и не бойтесь корректировать параметры под конкретную задачу. С опытом вы научитесь предсказывать и предотвращать адгезионные дефекты, добиваясь идеальных результатов.

»

Leave A Comment