Как исправить проблемы со слоями при печати смолой: пошаговое руководство для идеального результата

Введение

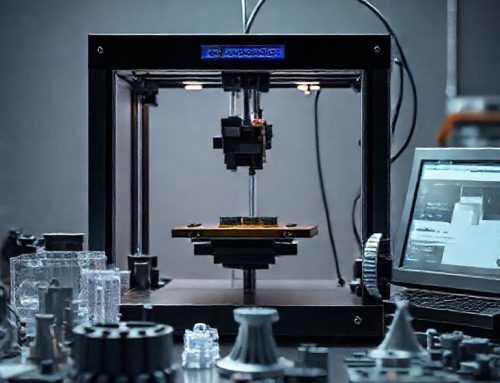

3D-печать смолой позволяет создавать детали высочайшей точности и детализации. Однако даже опытные пользователи сталкиваются с проблемами расслоения, когда отдельные слои не соединяются должным образом. Это приводит к хрупким, деформированным моделям и разочарованию. В этой статье мы подробно разберём причины плохой адгезии слоёв и дадим практические решения для получения гладких, профессиональных результатов.

Причины плохой адгезии слоёв

Проблемы соединения слоёв возникают по нескольким основным причинам:

- Недостаточная экспозиция (слишком короткое время выдержки)

- Перегрев смолы и матрицы принтера

- Некачественная или просроченная смола

- Неправильные настройки отслоения (lift speed, lift height)

- Недостаточное охлаждение принтера

- Загрязнение или повреждение ванночки/пленки FEP

Шаг 1: Проверьте и настройте параметры печати

Первое, что нужно сделать — пересмотреть настройки слайсера. Обратите внимание на следующие параметры:

- Exposure Time (Время экспозиции): Увеличьте время выдержки для нижних слоёв (обычно 8–12 секунд) и основных слоёв (2–4 секунды). Не переусердствуйте — избыток UV приводит к переполимеризации.

- Lift Speed (Скорость подъёма): Снизьте скорость отслоения (рекомендуется 30–50 мм/мин). Медленное движение снижает нагрузку на модель и улучшает адгезию.

- Lift Height (Высота подъёма): Установите значение 5–8 мм. Слишком высокое значение увеличивает время цикла и риск деформации.

Шаг 2: Контролируйте температуру

Перегрев — одна из главных причин расслоения. Во время печати смола может нагреваться до 35–40°C и выше, что ухудшает её свойства.

Способы охлаждения:

- Используйте внешние вентиляторы для обдува матрицы и ванночки.

- Печатайте в прохладном помещении (оптимально 20–25°C).

- Делайте перерывы между большими моделями, чтобы принтер остыл.

- Рассмотрите использование охлаждающих подставок или чехлов с вентиляцией.

Шаг 3: Проверьте качество смолы

Смола теряет свои свойства со временем, особенно при неправильном хранении.

Что проверить:

- Срок годности: Не используйте смолу после даты окончания срока годности.

- Хранение: Держите бутылки в тёмном, прохладном месте, плотно закрытыми.

- Визуальный осмотр: Если смола мутная, расслоилась или имеет комки — её нужно выбросить.

- Перемешивание: Тщательно摇айте бутылку перед использованием (не менее 2–3 минут).

Шаг 4: Осмотрите FEP пленку и ванночку

Повреждённая или загрязнённая FEP пленка нарушает прохождение UV-света и адгезию.

Рекомендации:

- Регулярно очищайте пленку изопропиловым спиртом (IPA) после каждой печати.

- Ищите царапины, пузыри или потемнения. При обнаружении — замените пленку.

- Проверьте, правильно ли натянута пленка. Слишком слабое натяжение вызывает волны и неравномерную печать.

Шаг 5: Калибровка Z-стопа и построения

Неправильный зазор между построением и FEP приводит к плохому отслоению и разрывам слоёв.

Как калибровать:

- Используйте шестигранный ключ или щуп для установки зазора 0,05–0,1 мм.

- Печатайте тестовую матрицу (например, 10x10x10 мм куб) для проверки.

- Если куб прилипает или рвётся — подкорректируйте зазор.

Шаг 6: Используйте правильные настройки постобработки

Послепечатная обработка влияет на конечную прочность модели.

Алгоритм:

- Аккуратно извлеките модель с построения.

- Промойте в изопропиловом спирте (или специальном растворе) не менее 2 раз по 5–10 минут.

- Тщательно высушите модель (воздухом или на сушилке).

- Допечьте под УФ-светом 10–30 минут (в зависимости от размера).

Шаг 7: Тестируйте и документируйте

Создайте тестовую матрицу с разными настройками экспозиции и скорости отслоения. Это поможет подобрать оптимальные параметры для вашей смолы и принтера.

Советы:

- Ведите журнал печати: записывайте параметры, температуру, результат.

- Тестируйте новую смолу с conservative настройками.

- Используйте калибровочные модели (например, «tower» или «tall tower»).

Заключение

Проблемы со слоями при печати смолой решаемы. Ключ — в системном подходе: контроль параметров, температуры, качества материалов и состояния оборудования. Следуя этим шагам, вы значительно повысите надёжность и качество своей 3D-печати. Печатайте с удовольствием и получайте идеальные результаты!

»

Leave A Comment